Berlian sintetis

Intan sintetis (bahasa Inggris: Synthetic Diamond (nomina) ) adalah intan sedangkan Diamond non-carbon {adjektiva} (lihat: Diamond Swarovsky) lebih merujuk pada teknologi cutting atau pemotongan yang dibuat dengan proses teknologi, bukan dengan proses geologis seperti intan alami. intan sintetis juga dikenal dengan nama intan HPHT dan Berlian CVD, di mana kedua nama tersebut merupakan jenis metode pembuatannya (high pressure high temperature dan chemical vapor deposition).

Beberapa klaim tentang berlian sintetis diketahui antara 1879 hingga 1928, seluruh pecobaan yang dilakukan secara hati-hati dianalisis, namun tidak ada yang dikonfirmasi. Pada tahun 1940, penelitian secara sistematis dimulai di Amerika Serikat, Swedia, dan Uni Soviet untuk menumbuhkan berlian menggunakan proses CVD dan HPHT. Sintetis yang mampu dilakukan ulang dilaporkan sekitar tahun 1953. Kedua proses masih mendominasi pembuatan berlian sintetis. Metode ketiga, sintesis peledakkan, telah memasuki pasar berlian pada akhir tahun 1990an. Pada proses ini, butiran berlian berukuran nanometer dibuat dengan meledakkan karbon yang mengandung bahan peledak. Metode keempat, mengolah grafit dengan ultrasonik berkekuatan tinggi, telah dilakukan di laboratorium, tetapi belum ada aplikasi komersialnya.

Sifat berlian sintetis bergantung pada detail proses pembuatannya, dan dapat melebihi sifat berlian alami. Sifat kekerasan, konduktivitas termal, dan mobilitas elektronnya dapat melebihi berlian alami. Akibatnya, berlian sintetis secara luas dipergunakan untuk abrasif, pemotong dan alat penghalus dan peredam panas. Aplikasi elektronik berlian sintetis ada pada saklar berkekuatan tinggi pada pembangkit listrik, transistor medan efek berfrekuensi tinggi, dan LED. Detektor sinar ultraviolet atau partikel berenergi tinggi yang terbuat dari berlian sintetis digunakan pada fasilitas penelitian berenergi tinggi dan tersedia secara komersial. Karena kombinasi yang unik antara kestabilan termal dan kimia, pemuaian pada suhu rendah, dan sangat bening pada range spektrum yang luas, berlian sintetis menjadi material yang paling populer untuk jendela optis pada laser CO2 berkekuatan tinggi dan gyrotron.

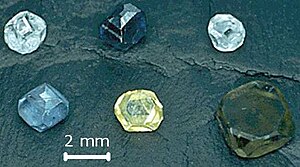

Berlian CVD dan HPHT dapat dipotong menjadi batu perhiasan dan berbagai variasi warna dapat diproduksi menggunakan kedua metode ini: putih jernih, kuning, coklat biru, hijau, dan jingga. Penampilan batu perhiasan sintetis di pasar menghasilkan kekhawatiran pada perdagangan berlian alami, sehingga alat dan teknik spektroskopik khusus telah dikembangkan untuk membedakan berlian sintetis dan berlian alami.

Sejarah sunting

Setelah penemuan pada tahun 1797 bahwa berlian merupakan karbon murni, banyak percobaan dilakukan untuk mengubah berbagai bentuk karbon yang murah menjadi berlian. Keberhasilan pertama dilaporkan oleh James Ballantyne Hannay pada tahun 1879 dan oleh Ferdinand Frédéric Henri Moissan pada tahun 1983. Metode mereka dengan memanaskan arang di atas temperatur 3500 oC dengan besi di dalam tungku pelebur karbon. Hannay menggunakan tube yang dipanaskan dengan api, Moissan mengaplikasikan teknologi terbaru tungku busur listrik, di mana busur listrik diletakkan di antara tongkat karbon di dalam sebongkah batu kapur.

Banyak peneliti mencoba meniru eksperimen mereka. Sir William Crookes menyatakan kesuksesannya pada tahun 1909. Otto Ruff mengklaimnya pada tahun 1917 bahwa telah memproduksi berlian berdiameter 7 mm, tetapi ia segera menarik pernyataannya. Pada tahun 1926, Dr. Willard Hershey dari McPherson College meniru eksperimen Moissan dan Ruff, memproduksi berlian sintetis. Hasil karyanya dipublikasikan di Museum McPherson, Kansas.

Hasil penelitian dan percobaan ulang yang paling valid dilakukan oleh Sir Charles Algemon Parsons. Peneliti dan insinyur terkenal karena penemuan turbin uapnya ini menghabiskan 40 tahun hidupnya untuk melakukan kembali metode Moissan dan Hannay, tetapi ia juga mengadopsi metodenya sendiri. Ia menulis sejumlah artikel, yang menyebutkan berlian HPHT pertama, di mana ia mengklaim telah memproduksi sejumlah kecil berlian. Ia menyatakan bahwa tidak pernah ada berlian sintetis, termasuk hasil penemuan Moissan dan lainnya, yang telah diproduksi ketika itu. Ia menduga bahwa mereka hanya menghasilkan spinel sintetis.

Proyek Berlian General Electric sunting

Artikel ini menggunakan kata-kata yang berlebihan dan hiperbolis tanpa memberikan informasi yang jelas. |

Pada tahun 1941, sebuah persetujuan dibuat antara General Electric (GE), Norton, dan perusahan Carborundum untuk mengembangkan berlian sintetis lebih jauh lagi. Mereka mampu memanaskan karbon hingga 3000 oC di bawah tekanan 3,5 gigapascal selama beberapa detik. Segera ketika itu, Perang Dunia II memengaruhi proyek tersebut. Proyek ini dimulai kembali pada tahun 1951 di Laboratorium Schenectady milik GE, dan kelompok perusahaan berlian bertekanan tinggi dibentuk oleh F. P. Bundy dan H. M. Strong. Tracy Hall dan yang lainnya ikut dalam kelompok ini segera setelah itu.

Kelompok Schenectady mengembangkan landasan tempa yang dirancang oleh Percy Bridgman, yang menerima Hadiah Nobel karena hasil karyanya pada tahun 1946. Bundy dan Strong melakukan peningkatan pertama, lalu dilakukan lebih banyak lagi oleh Hall. Kelompok GE menggunakan landasan tempa tungsten karbida dalam tekanan hidraulik untuk menekan sample yang mengandung karbon dalam kontainer catlinite, kerikil yang telah melalui proses dikeluarkan dari kontainer menuju suatu wadah. Tim merekam sintesis berlian dalam satu percobaan, tetapi eksperimen tidak dapat diulang karena kondisi sintesis yang tidak pasti.

Hall mencapai kesuksesan komersial yang pertama dalam mensintesis berlian pada 16 Desember 1954, dan diumumkan pada bulan Februari 1955. Terobosannya memanfaatkan sabuk tekan, yang mempu menghasilkan tekanan hingga 10 GPa dan temperatur di bawah 2000 oC. Sabuk tekan menggunakan kontainer pyrophyllite di mana grafit dilarutkan dalam campuran nikel, kobalt, dan besi cair. Logam-logam tersebut berperan sebagai katalis larutan, yang melarutkan karbon serta mempercepat konversi menjadi berlian. Berlian terbesar yang diproduksi berukuran 0,15 mm, terlalu kecil dan secara visual tidak sempurna bagi penjual berlian, tetapi berguna sebagai abrasif di industri. Rekan kerja Hall dapat mereplikasi pekerjaannya, dan penemuannya dipublikasikan pada jurnal Nature. Ia orang pertama yang mampu menumbuhkan berlian sintetis dan dapat diulang, diverifikasi, dan dengan proses yang didokumentasi dengan baik. Ia meninggalkan GE pada tahun 1955, dan tiga tahun kemudian mendirikan bagian baru dalam sintesis berlian, tekanan tetrahedral dengan empat landasan tempa, untuk menghindari pelanggaran pada paten miliknya yang lalu, yang masih dimiliki GE. Hall menerima penghargaan dari American Chemical Society atas penemuan kreatifnya dalam mensintesis berlian.

Sebuah usaha sintesis berlian dilakukan pada 16 Februari 1953 di Stockholm oleh ASEA (Allmänna Svenska Elektriska Aktiebolaget), sebuah perusahaan manufaktur barang elektronik. Dimulai pada tahun 1949, ASEA mempekerjakan sebuah tim yang terdiri dari lima ilmuwan dan insinyur sebagai bagian dari proyek pembuatan berlian rahasia yang dinamai QUINTUS. Tim menggunakan bulky split-sphere apparatus yang didesain oleh Baltzar von Platen dan Anders Kämpe. Tekanan dipertahankan dalam alat yang diperkirakan sebesar 8,4 GPa selama satu jam. Sejumlah kecil berlian diproduksi, tetapi bukan yang berukuran batu perhiasan. Hasil pekerjaannya tidak dilaporkan hingga tahun 1980an. Selama tahun 1980an, kompetitor baru bermunculan di Korea, dengan nama perusahaan Iljin Diamond, dan lalu diikuti ratusan perusahaan asal China. Iljin Diamond dapat mensintesis berlian dengan menyelewengkan rahasia perdagangan dari GE melalui mantan pegawai GE asal Korea.

Kristal berlian sekelas batu perhiasan pertama kali diproduksi pada tahun 1970 oleh GE, yang dilaporkan pada tahun 1971. Kesuksesan pertama tersebut akibat penggunaan tuba pyrophyllite yang ditanamnkan pada setiap ujungnya dengan lapisan tipis berlian. Material grafit ditempatkan di tengah dan logam terlarut (nikel) di antara grafit dan benih berlian. Kontainer dipanaskan dan tekanan meningkat hingga 5,5 GPa. Kristal tumbuh seperti mengalir dari tengah hingga ujung tuba. Meningkatkan lamanya proses akan menghasilkan kristal yang berukuran lebih besar. Pada awalnya, proses penumbuhan yang memakan waktu selama satu minggu menghasilkan berlian berukuran 5 mm (1 karat, 0,2 gram), dan kondisi proses harus stabil.

Berlian yang diproduksi ketika itu selalu berwarna kuning hingga coklat akibat kontaminasi nitrogen. Inklusi atau penambahan mineral umum dilakukan. Memindahkan seluruh nitrogen dari proses dengan menambahkan alumunium atau titanium menghasilkan berlian tak berwarna, dan pemindahan nitrogen disertai penambahan boron akan menghasilkan berlian berwarna biru. Memindahkan nitrogen dari proses juga memperlambat proses dan mengurangi kualitas kristalin, sehingga proses umumnya dilakukan dengan kehadiran nitrogen dalam proses.

Meski berlian GE dan berlian alami secara kimiawi identik, sifat fisik antara keduanya tidaklah sama. Berlian tak berwarna menghasilkan efek fluoresensi dan fosforesensi yang kuat di bawah sinar ultra violet dengan panjang gelombang pendek, tetapi menjadi inert ketika diberi sinar UV dengan panjang gelombang yang panjang. Di antara berlian alami, hanya berlian berwarna biru yang langka yang menghasilkan efek seperti ini. Tidak seperti berlian alami, berlian GE menunjukkan fluoresensi kuning yang kuat di bawah sinar X. De Beers Diamond Research Laboratory telah menumbuhkan berlian hingga 25 karat (5 gram) untuk tujuan penelitian. Kondisi HPHT yang stabil dijaga selama enam minggu untuk menghasilkan berlian berkualitas tinggi, tetapi jika untuk tujuan komersial, penumbuhan biasanya dihentikan ketika berlian mencapai berat 1 karat (0,2 gram) hingga 1,5 karat (0,3 gram).

Pada tahun 1950an, penelitian dimulai di Uni Soviet dan Amerika Serikat dalam penumbuhan berlian dengan pirolisis gas hidrokarbon pada temperatur yang relatif rendah, yaitu 800 oC. Metode ini dinamakan deposisi uap kimia (chemical vapor deposition, CVD). Deryagin dan Fedoseev secara sukses membuat lapisan berlian dari material non berlian (silikon dan logam), yang memicu penelitian besar-besaran dalam penelitian pembuatan berlian yang murah.

Teknologi pembuatan sunting

Terdapat beberapa metode yang digunakan untuk memproduksi berlian sintetis. Metode pertama menggunakan tekanan dan temperatur tinggi (HPHT) dan masih dipergunakan secara luas karena rendah biaya produksinya. Proses ini melibatkan tekanan yang cukup besar hingga mencapai tekanan 5 GPa pada temperatur 1500 oC. Metode kedua menggunakan deposisi uap kimia (CVD), menciptakan plasma karbon di atas substrat di mana karbon akan dijadikan berlian. Metode lainnya yaitu metode peledakkan dan penggunaan gelombang suara ultrasonik.

Sifat sunting

Biasanya, ketiadaan cacat kristal adalah penilaian kualitas yang paling penting dalam suatu batu perhiasan. Kemurnian dan kesempurnaan struktur kristal menjadikan berlian bening dan jernih, di mana kekerasan, dispersi optis, dan kestabilan kimia menjadikannya batu perhiasan yang sangat populer. Konduktivitas termal yang tinggi juga penting untuk aplikasi teknis, sedangkan sifat lainnya bervariasi bergantung bagaimana berlian itu terbentuk.

Kristalinitas sunting

Berlian dapat berupa kristal tunggal atau kristal-kristal yang bergabung secara kontinu (polikristal). Kristal tunggal yang bening, jernih, dan berukuran besar umumnya dijadikan batu perhiasan. Berlian polikristalin terdiri dari sejumlah butiran kecil kristal, yang dapat dilihat dengan mudah oleh mata biasa melalui kuatnya penyerapan dan penyebaran cahaya. Berlian seperti ini tidak bisa dijadikan sebagai batu perhiasan dan hanya cocok untuk aplikasi industri dan pertambangan serta sebagai alat pemotong.

Kekerasan sunting

Berlian adalah material terkeras, di mana kekerasan didefinisikan sebagai ketahanan terhadap gesekan dan diperingkatkan dalam nilai 1 hingga 10 (terkeras) menggunakan skala Mohs. Berlian memiliki kekerasan 10 dalam skala ini. Kekerasan berlian sintetis bergantung pada kemurnian dan kesempurnaan struktur kristal. Berlian nanokristalin yang diproduksi melalui CVD dapat memiliki tingkat kekerasan antara 30 hingga 75 persen dari berlian sesungguhnya, dan tingkat kekerasan dapat diatur dengan aplikasi spesifik. Beberapa berlian sintetis kristal tunggal dan berlian nanokristalin HPHT dapat memiliki tingkat kekerasan melebihi berlian alami yaitu 11.

Ketidakmurnian dan penambahan sunting

Setiap berlian mengandung atom-atom selain karbon dalam konsentrasi yang mampu dideteksi oleh berbagai teknik analitik. Atom-atom tersebut dapat berkumpul menjadi fase-fase makroskopik yang disebut inclusion. Ketidakmurnian umumnya hal yang dihindari, tetapi berlian dapat dibuat tidak murni secara sengaja untuk mendapatkan sifat tertentu dari berlian. Misalnya, berlian murni adalah insulator listrik, namun berlian dengan tambahan boron merupakan konduktor listrik (dan dapat menjadi superkonduktor), menjadikannya dapat digunakan dalam aplikasi elektronik. Keberadaan nitrogen dapat mencegah dislokasi, menjadikan berlian memiliki kekerasan dan ketangguhan yang meningkat.

Konduktivitas termal sunting

Tidak seperti kebanyakan insulator listrik, berlian murni adalah konduktor panas yang baik karena ikatan kovalen yang kuat di dalam kristalnya. Konduktivitas termal berlian alami adalah yang tertinggi di antara material solid yang pernah diketahui. Kristal tunggal berlian sintetis dengan kemurnian 99,9% memiliki konduktivitas termal sebesar 30 W/cm K pada temperatur ruangan, lima kali lebih tinggi dibandingkan tembaga yang merupakan logam penghantar panas yang baik. Konduktivitas termal berlian akan berkurang sebanyak 1,1% dengan kehadiran atom karbon-13.

Konduktivitas termal berlian dimanfaatkan oleh para penjual batu perhiasan dan ahli batu perhiasan untuk membedakan berlian asli dengan imitasi. Mereka menggunakan alat yang terdiri dari dua termistor bertenaga baterai. Termistor yang satu memanaskan, sedangkan yang lainnya mengukur temperatur.

Aplikasi sunting

Mesin dan alat pemotong sunting

Sebagian besar aplikasi industri dari berlian sintetis berkaitan dengan kekerasannya; sifat ini sangat cocok sebagai material pembuat alat pemotong. Sebagai material terkeras, berlian dapat digunakan untuk menghaluskan, memotong, dan lain sebagainya. Berlian sintetis dapat dijadikan bahan untuk membuat ujung mata pisau pemotong, gergaji logam, hingga abrasif. Umumnya, berlian HPHT lebih disenangi karena memiliki sifat mekanis yang lebih baik dari berlian alami. Namun berlian tidak dapat digunakan pada mesin pemotong berkecepatan tinggi untuk memotong logam dari besi karena karbon larut dalam besi cair pada temperatur tinggi yang tercipta oleh kinerja mesin pemotong berkecepatan tinggi.

Konduktor panas sunting

Di mana kebanyakan material yang memiliki konduktivitas termal yang tinggi juga memiliki konduktivitas elektrik yang tinggi, berlian sintetik maupun murni memiliki konduktivitas termal yang tinggi namun memiliki konduktivitas listrik yang dapat diabaikan. Dua sifat ini bermanfaat untuk elektronik di mana berlian digunakan sebagai peredam panas untuk laser semikonduktor berkekuatan tinggi dan transistor berkekuatan tinggi. Disipasi panas yang efisien memperpanjang usia peralatan elektronik tersebut, dan harga yang mahal setara dengan manfaat yang didapatkannya. Dalam teknologi semikonduktor, penyebar panas yang terbuat dari berlian sintetis mencegah silikon dan material semikonduktor lainnya dari kelebihan panas.

Material optik sunting

Berlian sangatlah keras, secara kimiawi inert, dan memiliki konduktivitas termal yang tinggi serta rendah koefisien termal pemuaiannya. Sifat ini menjadikan berlian sangat baik untuk dijadikan bahan pembuat material optik untuk mentransmisikan inframerah dan radiasi gelombang mikro. Setelah diketahui sifat berlian tersebut, berlian sintetis mulai menggantikan seng selenida sebagai material optik dalam [[laser CO2]] dan gyrotron. Berlian sintetis tersebut dibentuk cakram berdiameter besar (sekitar 10 cm untuk gyrotron) dengan ketebalan yang sangat tipis (untuk mengurangi penyerapan cahaya dan energi) dan hanya dapat diproduksi dengan teknik CVD.

Penemuan terbaru dari teknik sintesis HPHT dan CVD meningkatkan kemurnian dan kesempurnaan struktur kristalografik dari berlian kristalin tunggal yang cukup untuk menggantikan silikon sebagai material optik pada sumber radiasi berenergi tinggi seperti synchrotron.

Pranala luar sunting

- HPHT[pranala nonaktif permanen]

- New Diamond Age dari Wired Magazine

- Laboratorium Geofisika Institut Carnegie Diarsipkan 2009-03-09 di Wayback Machine.